1.概述

直接空冷机组采用直接空冷技术的主要目的就是节水,现有机组运行效果表明,直接空冷机组比水冷凝器发电机组节水85%甚至更多。经过几十年的运行实践,证明空冷机组还是比较可靠的,却也存在一些自身原因引发的问题,如效率较低、煤耗较高、机组迎峰度夏能力差等。夏季环境气温比较高时,空冷机组会出现真空降低,机组发电效率降低,甚至迫使整个机组降负荷运行。针对此问题,有必要对空冷机组进行改造,如加装喷雾降温系统,在夏季对空冷岛进行喷淋降温,提高热交换效率,达到降低机组背压,降低煤耗,使之满负荷工作,在大风风向突变的气象情况下也能起到稳定机组背压的作用,平安度过高负荷的夏季。

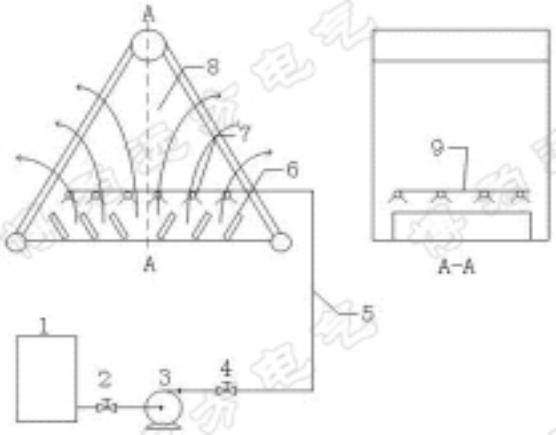

2.空冷机组喷淋雾化降温系统原理

在空冷风机室内装设由若干喷嘴组成的喷雾强化换热系统,将雾化喷嘴合理布置在空冷岛风机和散热翅片之间,在高压的作用下喷嘴将喷出的水雾完全雾化(邵氏平均粒径小于50um,.大限度增加与空气的接触面积),与空气高度混合,使得雾化水汽快速汽化吸收冷却风大量热量(潜热),达到快速降低冷却风的干球温度,降低散热器温,少量未汽化的水汽通过风机送至散热器表面,通过翅片后将热量迅速带走,达到降温冷却的目的。

系统原理图

3.空冷机组喷淋雾化降温系统特点

① 采用德国莱克勒Lechler锥形雾化专用喷嘴,大大提高了雾化喷淋面积及效果;

② 采用间接喷雾冷却降温方式,极大地降低了除盐水的浪费率,喷射出去雾化后的除盐水高达98%都能到达空冷管束表面参与热交换,在系统工作时,空冷岛下方能保持相对干燥,对空冷岛下方主要设备没有任何影响,无需对相关设备作防淋处理;

③ 采用分区雾化喷淋的方式,减少除盐水使用量,降低电耗及水耗,节省运营成本;

④ 配置多种传感器:在喷淋水泵出口处设置流量传感器和压力传感器,实现对系统工作全方位监控和保护,达到全自动智能化控制要求;

4.空冷机组喷淋雾化降温系统组成

由四部分组成:高压水泵装置、管路及阀门装置、雾化喷雾装置、控制装置。

包括支吊架、阀门、管道以及进出口压力表、压力显示仪表、流量显示仪表、控制柜、电缆等热控、电气设备。喷淋降温系统的布置以列为单元,采用间接喷淋的布置方式,并可以通过每列的控制阀门对每列进行单独控制,阀门布置位于巡检人员便于操作的位置,阀门采用手动控制和电动控制两种方式。

5.空冷机组喷淋雾化降温系统主要部件介绍

高压水泵装置

我公司采用的高压水泵为卧式多级离心泵,配备独立的管道系统。每个管道系统配备2台高压水泵,2台水泵一备一用,水泵入口安装手动阀门、过滤器以及压力表,水泵出口接手动阀门、电动阀门、逆止阀、放水阀、压力表及流量计等。在出水管路上安装回路用于实际流量调节,使喷淋系统运行时除盐水浪费最少。

管路及阀门装置

水管从水箱接入泵入口,入口管路处安装有手动闸阀、Y型过滤器和就地压力表。泵出口不锈钢管上装有抗震压力表、逆止阀、手动闸阀、电动球阀,压力变送器、流量计,且设有放水口。泵出口不锈钢管沿立柱上升到空冷岛平台,在空冷岛平台上横向安装不锈钢管做为母管,在横向母管上,每座A型塔处接入若干路喷雾管路进入风机室,同时在最低管路末端设置阀门用于排气、放水。每台机组根据风机列数共设若干路喷雾管路,每列喷雾管路上安装手动球阀和电磁阀,能单独对每路喷雾管路进行手动和电动控制。另外,在水泵出口主管路上连接有回水管路,管路上安装有电动调节阀,当主管路流量超过标准时,电动调节阀开启,部分除盐水回流至储水箱中。

雾化喷雾装置

不锈钢喷雾管分列于风机单元上部左右两侧,在每路不锈钢喷雾管上安装有5组精细化雾化喷嘴,一个空冷风机单元内安装有30只以上高效雾化喷射专用锥形喷嘴,喷嘴采用进口品牌。在每台空冷风机上方的管束上可实现大于95%的喷雾冷却面积。水流经过喷嘴后,在喷嘴特殊结构及空冷风机的作用下可实现完全雾化。

控制装置

控制系统主要包括电动阀、PLC 程控箱、集控室DCS远程控制终端。可实现如下功能:

手动就地控制方式:喷雾水泵就地程控柜,可实现就地控制启停,同时接入DCS。流量、压力、电流、故障、出口电动阀开闭等都有控制柜控制和显示。喷雾水泵出口安装阀门,可控制喷雾系统随时启停及调整喷淋系统的总流量。喷淋降温系统的布置应以列为单元,并可通过每列的控制阀门对每列实现单独控制。

远程控制方式:在机组原DCS系统上开发喷淋降温系统控制模块,系统接入电厂辅网DCS,在主控室能实现喷雾系统的自动起、停功能。同时水泵流量、水泵出口压力、水箱水位等信号传至DCS系统,并在控制页面显示。水泵出口电动球阀能够实现远程控制、操作。系统运行时水泵出口压力和系统故障信号应及时反馈至主控室,做到运行时无人值守,故障时即时反馈。